Компания РУСАЛ запустила собственное производство лигатур

До сих пор необходимые лигатуры компания закупала за рубежом.

Российский бизнес отвечает на вызовы времени: один из крупнейших в мире производителей алюминия – компания РУСАЛ – начинает переход от зарубежных закупок дорогостоящих производственных компонентов и переходит к их собственному производству. 1 февраля состоялся запуск нового производства лигатур, необходимого для создания высокотехнологичных алюминиевых сплавов различного назначения.

Что такое лигатура?

Алюминий сегодня востребован во многих отраслях промышленности. Мы встречаем «легкий металл» повсеместно, но чаще всего в виде сплавов. Строительство высотных зданий и небоскребов, создание морских судов и авиалайнеров, производство электротехники, автомобилестроение, аэрокосмическое производство – везде нужен алюминий. В зависимости от назначения продукции у производителей возникают различные требования к исходному материалу: он может быть прочнее, устойчивее к температуре или коррозии, гибче, более ковким и так далее.

Добиться необходимого состояния металлу помогают лигатуры — сплавы из двух и более компонентов, предназначенные для введения в жидкий металл тугоплавких элементов.

— Лигатура — это тот элемент, который из алюминия делает товарный продукт. Можно сказать, краеугольный камень всего нашего производства. После добавления определенной лигатуры, приготовления сплава при определенных параметрах, таких как температура и скорость литья, получается продукция, необходимая нашим клиентам, — поясняет технический директор РУСАЛа Виктор Манн.

До сих пор необходимые лигатуры РУСАЛ закупал за рубежом – в Европе и Китае. Это существенно влияло на конечную стоимость продукции компании: доставка компонентов обходилась недешево. Разумеется, идея создавать их самостоятельно возникла давно, а в последнее время и вовсе стала насущной необходимостью из-за общемировой экономической нестабильности.

— Мы создали пилотное производство, разработали собственную технологию приготовления лигатур, обосновали необходимость открытия нового цеха, технологию запатентовали в России и за рубежом. На это ушло несколько лет. Наши лигатуры во многом уникальны. Например, мы первыми в мире стали делать и использовать в алюминиевых сплавах лигатуры с редкоземельными металлами — с церием, эрбием, иттрием, иттербием. Сплавы, приготовленные с помощью редкоземельных лигатур, используются в высокотехнологичных отраслях промышленности, — говорит Виктор Манн.

Уникальное производство

На торжественное открытие нового производства пригласили представителей менеджмента РУСАЛа, сотрудников Инженерно-технологического центра РУСАЛа, журналистов. Под аплодисменты собравшихся с конвейера сошел первый образец продукции – алюминиевый слиток со стронцием. Этот сплав используется для модифицирования литейных сплавов с кремнием, упрочняет их. Например, из него можно делать литые колесные диски.

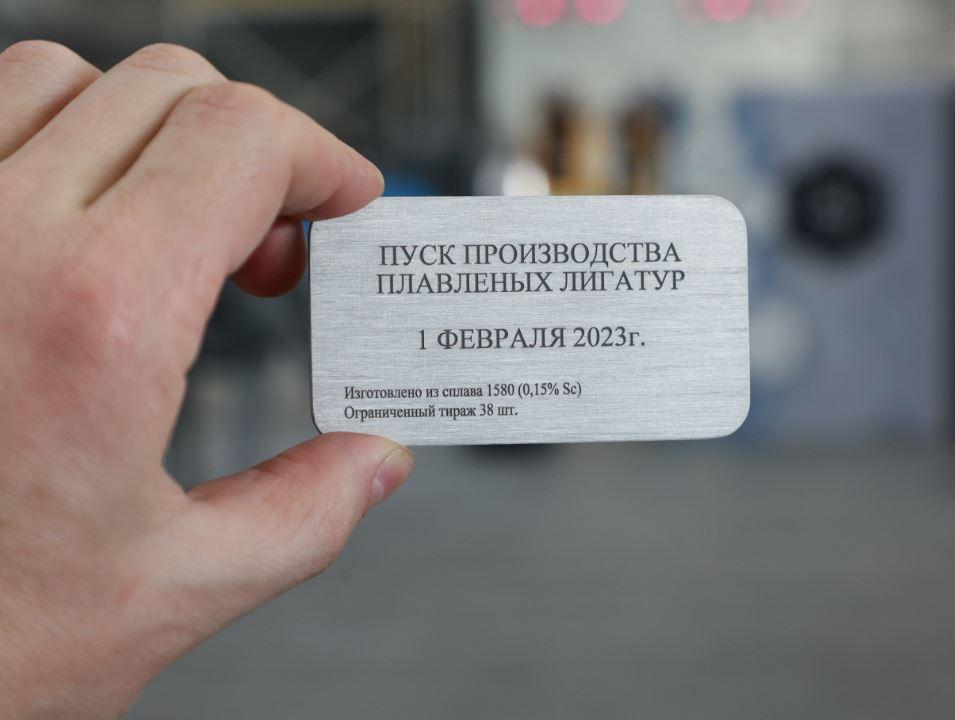

Сотрудники цеха не скрывали свою радость: к этому моменту они шли долгие годы. На память работники производства получили уникальную именную визитку из легированного скандием сплава.

— Когда мы начинали работать, готовых специалистов не было, их просто негде было взять, потому что подобных производств нет от Урала до Дальнего Востока. Мы набирали молодых ребят и сами обучали, поэтому сейчас имеем уникальный коллектив. В общей сложности на производстве лигатур сейчас занято порядка 50 профессионалов, — рассказал директор по инновационным стартапам Инженерно-технологического центра РУСАЛа Дмитрий Виноградов.

Сначала первичный алюминий загружается в печь, где происходит его расплавление. Затем в печь подается инертный газ: это необходимо для создания среды защитной атмосферы, помогающей сохранить продукт в неизменном виде и избежать окисления металла, а значит, и брака. После этого в расплавленный металл добавляется стронций и доводится до кондиции. Готовый сплав разливается в формы, по конвейеру отправляется на охлаждение и затем на проверку качества и упаковку. В лаборатории инженерно-технологического центра продукт анализируется по химическому составу на соответствие заданным требованиям.

— Производство сложное, со своей спецификой, более технологичное и наукоемкое, чем приготовление типовых алюминиевых сплавов. Мы планируем выпускать более 5 тысяч тонн плавленых лигатур в год. Этого хватит не только для покрытия более половины потребностей заводов РУСАЛа, но и для удовлетворения нужд наших клиентов за пределами компании, — говорит Дмитрий Виноградов.

Доходно и экологично

Собственное производство плавленых лигатур имеет сразу несколько очевидных плюсов. Во-первых, их использование делает процесс более экологичным, выбросы в атмосферу заметно снижаются. Во-вторых, технология позволяет использовать в производстве вторичный алюминий.

— Сама по себе вероятность получения брака также существенно сокращается, потому что с помощью плавленых лигатур можно более точно соблюсти требования к химическому составу конечных сплавов. Все вместе эти преимущества напрямую влияют на снижение себестоимости готовой продукции, независимость от внешних поставок, исключают логистические риски, делают производство более эффективным в целом, — отмечает Виктор Манн.

Первой была создана технология получения лигатур «алюминий — скандий», которые являются самыми технологически сложными в линейке плавленых лигатур. Сплав со скандием используется в наиболее ответственных конструкциях, имеющих повышенные требования к механическим свойствам и весу, в том числе в судостроении. Теперь у предприятия есть возможность производить лигатуры с гафнием, цирконием, молибденом, марганцем, титаном, никелем, железом, кобальтом, редкоземельными металлами. Все они обязательно будут востребованы в самых разных областях человеческой жизни.

— Нам уже сегодня поступают заявки от заинтересованных компаний. Опытные образцы успешно прошли процедуры аттестации у наших потенциальных клиентов, получены положительные отзывы. Это говорит о высоком качестве нашей продукции и ее очевидном конкурентном преимуществе по сравнению с зарубежными аналогами, — сказал технический директор РУСАЛа.